摘 要:归纳了啤酒行业对流量仪表的要求和电磁流量计的适应性;阐述了啤酒生产过程的主要工艺, 如麦汁生产、发酵、灌装等对仪表的要求;提示应用中需注意的事项, 如操作工艺的影响、介质中汽泡的影响以及传感器凝露导致绝缘下降引起的故障等。

目前 , 我国有近千家啤酒企业 、1 500 个啤酒品牌 ,这些企业的规模和管理千差万别 , 所使用的生产设备有进口的 ,但较大数量是国产设备 ,然而其设备的技术水平与国际同行相比还存在一定的差距 。例如日本麒麟啤酒横滨工场 ,2000 年改建完成后 , 年产啤酒可达50 万 m 3 ,共使用了近 500 台电磁流量计。而国内的企业在自动化控制方面的投入就弱了许多 ,以一个年产量位居国内前三名的啤酒品牌为例 ,其中一个日产啤酒设计能力 5 000m 3 (年产量 20 多万 m 3 )生产基地 ,仅用 30 几台电磁流量计(指直接用于啤酒生产工艺 ,不涉及其它辅助工艺),此中不难看到目前我国啤酒行业与国外企业自动化水平有多大的差距 。

对目前生产和日后扩大发展中所需的各类仪表 ,应全面 、综合地考虑行业的特殊性以及不同对象仪表在使用 、维护和生产工艺的具体要求 ,正确选取 。这是保证产品质量和仪表本体正确安全运行极其重要的工作内容 ,将对日后实际工作带来莫大的好处 。

啤酒行业生产工艺中的物料和产品的流量计量为众企业所重视 ,特别是所使用的液体流量测量仪表 ,与一般企业又有所不同 ,有其特殊的要求 ,例如必须避免细菌的繁殖 、便于频繁清洗和承受较高温度条件具有腐蚀性的碱水和双氧水等的消毒 ,具体要求如下 :

① 传感器测量回路简单 ,没有阻流件和容易潴留介质的部位 ;

② 所有和介质接触的部件材料符合食品卫生的要求 ,诸如符合 FDA(美国食品及医药管理局)、EHEDG(欧洲卫生设备设计组织)的要求等 ;

③ 与介质接触部件能承受蒸汽 、碱水和双氧水清洗时温度溃击和腐蚀作用 ;

④ 用于灌装工艺时要具有快速响应性能和较高的测量精度 ;

⑤ 能适应低温(在 2℃左右)和潮湿的工作环境 。

在众多液体流量仪表产品中 , 电磁流量计能满足上述要求 ,并且其价格日益下降从而得到广大啤酒行业用户的认可 , 从而在实际应用中占有较大的比例 。本文结合笔者在日常工作中所遇到的一些实例 ,就电磁流量计在啤酒行业的选型 、运行和日常维护等应用方面的问题作一讨论 。

1 电磁流量计原理

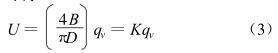

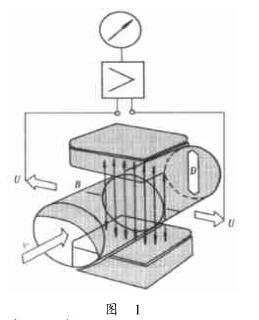

电磁流量计的基本原理是法拉第电磁感应定律 ,运动的导体在磁场中切割磁力线 , 在其两端产生感应电动势 。如图 1 所示 ,在一内径为 D ,内部磁场强度为B 的非导磁性测量管内 ,液态的具有导电性被测介质以 v 的速度流动 ,则在与流动方向垂直的方向上产生与流量成比例的感应电势 U ,该电势的大小如下 :

U =BvD (1)

式中 :B 为磁感应强度 ,T;v 为流体平均流速 ,m/s ;D为测量管内径 ,m。液体的体积流量为

由式(1)和式(2)可得

式中 :K 为仪表常数 , 由于传感器生产的离散性 ,对同一标称口径的传感器予以修正 ,K =4B/ πD。传感器的感应电势 U 与流量 q v 是线性的比例关系 ,它只与磁感应强度 B 和测量管内径D 有关 , 而与其他物理参数的变化无关 , 这是电磁流量计的最大优点 。只要测出感应电势的大小 ,就可计算出实际的流量 。

2 啤酒生产工艺中流量计的使用

图 2 所示的是啤酒生产的主要工艺流程 , 为在生产过程中进行有效控制 ,需对中间原料 ———麦汁 ,半成品中的清酒 ,高浓度稀释工艺中的原汁酒 、无菌碳酸水 ,最终的成品灌装以及生产过程中产生的废水进行计量和控制 。

原料制备 :啤酒生产原料制备过程中 ,主要测量参数是重量和物位 ,无重要流量测量点 ,故不在此展开讨论 。

麦汁生产 :麦汁是啤酒生产的重要中间原料 ,对其进行计量涉及到前后工艺(车间)之间的交接结算 ,极其重要 。尤其是前后工艺车间分开核算时 ,计量结果关系到各自生产和经济指标的完成 ,故这一测量点是十分重要和敏感的 ,准确是其首要指标 。麦汁有一定的粘度 ,但对于电磁流量计的测量不存在困难 ,需要考虑的是工艺过程中的消毒 , 用在该测量点的流量计可考虑采用 PTFE衬里(或 PFA)和不锈钢材料电极的电磁流量计,它能够防止稀的双氧水 、碱水的腐蚀 ,通常口径在50~ 100mm 之间 ,可根据流量和相配的工艺管道来确定流量计的口径 。

发酵 :发酵 、过滤后的清酒 ,将通过管路输往下道工序 —包装 ,同样涉及到两个部门的计量交接 ,对清酒准确计量也是极其重要的 ,否则将引起不必要的纠纷 。对流量计的要求与麦汁计量相似 。

高浓度稀释 :因生产工艺的不同 ,有些啤酒是通过对高浓度原汁酒进行勾兑而生产的 ,这就要求通过严格控制高浓度原汁酒和无菌碳酸水的配比比例 ,保证其混合后的啤酒度 。在每一条生产线 , 需要两台电磁流量计作配比流量的控制 , 一般测量酒的流量计选取口径 50 ~ 100mm,测量水的流量计选 20 ~ 50mm, 视生产规模而定 ,为保证仪表具有较高的测量精度 ,应保证流体流速在 1m/s 以上 ,使流量测量在仪表的较佳工作范围 ,同时流量计的时间常数也应该设置小一些 ,一般在 1 ~ 3s ,以提高控制的灵敏度 ,保证配比的准确度 。

灌装 :灌装的啤酒生产的最后一步工序 ,其中灌装要求每瓶(罐 、桶)灌装量的准确控制(业界标准为 ±10ml)。就占市场绝大多数的玻璃瓶装啤酒来说 ,目前国内绝大多数生产厂家均采用等液位灌装 ,这种工艺对设备制造成本低 ,投资少 ,国内啤酒企业绝大多数采用这种方法 ,但存在误差较大的问题 ,由于啤酒瓶生产的离散性 ,其容积差别较大 ,造成最终所灌装的啤酒量存在有较大误差 。根据生产实践中所掌握的情况 ,最大可达 ±30ml ! 若为减少这种误差 , 采用专用于灌装生产线所设计的批量控制电磁流量计 , 可有效解决这个问题 。这类流量计具有较高的精度和快速响应的性能 ,能快速 、准确地控制每瓶啤酒的灌装量 。通常 ,这类电磁流量计的口径较小 , 一般在 DN2.5 ~ DN40 之间 ,体积小巧 ,具有 0.3s 的响应速度 。

目前 , 市场上已有商品提供 , 如 Krohne 的 BatchFlux(见图 3)、Heinrichs的MID-NFD 型等。这种专用于批量控制的电磁流量计 ,其最小的批处理能力为 10ml(对于 10mm 口径的仪表),实际使用的控制精度很高(可达 ±0 .2 %)。但目前国内啤酒企业目前常用的灌装设备极少采用这种电磁流量计 ,只有在进口的啤酒生产线上看到过随设备进口的这类仪表 ,其主要原因首先是啤酒的灌装量误差还不会马上影响到啤酒生产 ;第二就是目前所使用的设备成本低 ,已能满足生产的需求 。但随着用 PET替代玻璃瓶灌装啤酒技术的扩大应用 ,这类配备批量控制电磁流量计的设备必将取代目前的等液位灌装设备 。

废水处理:啤酒生产过程中有一些洗瓶和刷罐所产生的废水,根据环保角度要求 ,必须进行有效处理后再排放 。啤酒行业这种相对小型的废水处理系统已趋于成熟 ,中间处理过程以及排放所用的流量计可有多种选择 ,诸如电磁流量计和明渠流量计 ,不过从用户应用的信息反馈看 ,选用电磁流量计是比较合适的 ,尽管价格要比明渠流量计贵 ,但其运行时的可靠性要高一些 。上述各种用途的电磁流量计管道连接方式多样 ,如用于废水处理工艺的电磁流量计用法兰连接 ,而其它工艺所用流量计绝大多数也是采用法兰连接 ,但也有采用如食品 、医药行业所特有的的快速连接方式 ,如图 3 所示 。这类快速连接方式结构 ,通常是用于要经常拆卸的场所 。而从国内实际使用的情况看 , 许多用户在合理设计好工艺的安装位置后 ,流量计一般是不会经常拆卸的 ,故没有必要在这方面投入更多 ,法兰连接方式占绝对的多数 ,而快速连接结构有时反而存在容易渗漏的缺点 ,如国产的扣环 ,几次使用后即有可能发生变形而无法锁紧 。

3 几点应用注意事项

3 .1 操作工艺的影响和处理

食品行业因产品卫生要求 ,需定期用消毒介质对工艺管道(包括流量计)进行消毒 , 采用的介质有热水(85℃以上)、蒸汽 、碱水(50 ℃以上)以及双氧水等 。对此我们需要注意用上述具有较高温度介质的消毒过程 ,这对带有衬里的电磁流量计具有一定危险性 ,如果操作稍有不慎 ,容易损坏仪表 。

从防腐 、耐温和卫生角度考虑 ,电磁流量计衬里材料选用聚四氟乙烯(PTFE)为广大食品行业用户所接受 ,能够胜任众多苛刻的运行要求 。但是 ,在实际的使用中 ,由于在较高温度介质和长时间(一般在 0.5 ~1.0h)冲洗下 , 工艺管道内的空气发生膨胀 ,同时 PTFE衬里也有所软化 。假如此时安装有流量计工艺管道上两端阀门误关闭 ,管道温度随着时间而下降 ,管内空气或液体也随之收缩产生负压损坏衬里 。电磁流量计衬里对负压承受能力与介质工艺参数有关 ,且与衬里材料的特性而异 。表1 是Krohne 公司不同口径电磁流量计衬里耐压数据表 。因管道内所产生的负压作用到PTFE衬里 ,衬里不能承受而使之向管中心收缩 , 轻者衬里变形 ,重者电极部位密封破坏甚至衬里开裂 ,从而造成传感器的损坏 。在笔者的实践中已多次遇到相似的例子 ,与用户讨论时一般并不认为工艺操作中会有负压发生 ,但实际的故障现象证明是负压所起作用 ,图4 是一家啤酒企业变形 PTFE衬里的照片 ,凸起位置在两电极中间 ,因尚未开裂 , 仪表没有发生渗漏情况 ,用户未发现此故障现象 ,只是发现使用时计量偏大 。因衬里向内凸起变形 ,除了引起局部的流态畸变外 ,实际流通面积变小 ,电极处流速增加 ,造成传感器的特性变化 ,导致最终的测量结果出现偏大的误差 。

对于这种工艺中偶然有负压发生的情况 , 可选用陶瓷衬里(导管)电磁流量计 ,以避免负压所导致的衬里变形故障的发生 ,但剧烈的温度变化对陶瓷衬里(导管)是不合适的 ,容易发生陶瓷材料的开裂(特别是电极部位)。通常流量计生产厂家对陶瓷衬里(导管)电磁流量计在实际使用中容许介质温度的突变也是有规定的 ,如Krhone 的 IFM5080 系列陶瓷衬里电磁流量计 ,其口径为 25 ~ 100mm 的传感器所容许的温度变化速度是上升段为每 10min 变化 150 ℃, 下降段为每 10min变化 100 ℃。然而在实际操作过程中 ,要按这个温度变化率来控制工艺是不现实的 ,所以也排除陶瓷衬里(导管)电磁流量计在这类需要高温消毒领域的应用可能性 。

对于这种有负压运行场合 ,一般情况下是在容易产生负压的地方安装负压防止阀 ,用来避免发生负压 ,但因受到卫生要求的限制而无法采用 。改进消毒工艺以及注意操作步骤的规范执行也能避免这些失误 ,但电磁流量计良好的结构设计和衬里材料的选取可彻底避免这种情况的发生 。例如 , 选用带不锈钢丝衬网的氟塑料衬里(见图 5)电磁流量计是一个很适用的方法 。其结构是一成型的不锈钢丝衬网用焊接的方法固定在测量管的内壁上 ,再用浇注方法加工出衬里 ,成型的衬里与钢丝衬网形成一体 ,继而和测量管内壁紧密相粘联 ,这样就能承受负压而保证衬里不被损坏 。带丝网 PFA 衬里的电磁流量计已在先前普通 PTFE 衬里电磁流量计发生过故障的场所使用 ,如安徽华润啤酒公司 ,目前运行状态正常 。

3 .2 介质中气泡的影响和处理

除极少场所应工艺需要安装视镜外 , 实际使用的工艺管道都是不透明的 ,因而无法观察到管道内流动情况 。但在许多的场所 ,因工艺或介质本身的原因 ,所测液体常含一些气泡 。电磁流量计属于速度型的测量方式 ,气泡在管道圆截面中所占据的面积百分率 ,几乎就等同于气泡对流量测量的影响量 。此外由于气泡经过电极表面存在一个摩擦过程 ,由此会产生尖峰脉冲干扰电势 ,其值远大于正常的流量信号 。通常电磁流量转换器无法有效地处理如此的干扰 ,轻者导致测量值不稳定 ,情况严重时仪表根本无法工作 。在一些缺乏经验的用户仅从测量的要求出发 ,对电磁流量计的安装位置没有考虑防止气泡等工艺上的特点 , 容易发生一些运行方面的问题 。例如有一啤酒厂 ,用电磁流量计对麦汁进行计量 ,电磁流量计安装在麦汁的冷却器后 ,投用后反映出麦汁测量值偏大 ,而最终获得的啤酒产量又偏小 ,导致生产工艺前后工段交接的计量纠纷 。

经过现场的查勘 , 发现安装测量麦汁的流量计位置前有一个气体注入口 ,其目的是增加发酵所需的含氧量 ,此时通过流量计的流体是麦汁和气体的混合物 ,很明显其测量的结果是要偏大的 , 显示的瞬时流量值极不稳定 ,上下波动极快 ,无法看清流量计显示屏上的瞬时流量值 ,因该用户仅对最终的累计总量感兴趣 ,没有注意到瞬时流量的异常波动 。在将气体注入口移到电磁流量计下游后 , 计量趋于正常 ,消除了交接纠纷 ,啤酒产量和麦汁消耗量之比符合了工艺指标 。

3 .3 防止凝露导致的绝缘下降

啤酒生产工艺过程中大部分时间介质处于较低温度 ,如啤酒在灌装时其温度常低于室温 , 在 2 ℃左右 ,此时工艺管道与空气接触的部位很容易产生冷凝水 。另外 ,由于特定的生产要求 , 许多生产车间一直处于极其潮湿的环境 。在这种比较严酷的条件下 ,如果流量计外壳的密封不良 ,诸如接线盒 , 以及一些非焊接气密级密封结构的外壳 ,天长日久冷凝水容易积聚在电磁流量传感器的接线盒中 、或透过密封不良的结合面渗入流量计壳体中 。由于电磁流量传感器的流量信号极其微弱(通常是几个 mV),凝露水电阻的存在 ,直接的后果是导致电磁流量转换器输入回路阻抗下降 ,衰减了欲输往放大器的流量信号 ;或者是破坏励磁回路和信号回路的绝缘 , 将高到几十 V 的励磁电压引入到低电势的信号回路中 , 造成流量计的严重故障 。

此时正确的方法应该是选用分体式 、具有 IP67或 IP68 防护等级的电磁流量计 ,由于这种防护等级的传感器是完全密封 ,无论环境如何恶劣 , 电磁流量计将不会再有产生冷凝水之忧虑 。若在现场已经安装普通防护型仪表 , 为避免可能产生的后遗症 , 则可在接线盒中灌注绝缘材料 ,如变压器油 、中性的硅胶以及一些现场可固化的聚氨酯橡胶 , 也不失为一种比较有效的补救措施 。

推荐资讯

- 氯碱化工中电磁流量计常见故障和相应处理方2017-07-12

- 2019年电磁流量计全球市场交易额将达到10亿2018-07-16

- 电导率对电磁流量计测试精度的影响2017-11-07

- 智能电磁流量计结合参数指示仪参与自动化控2017-08-22

- [完整版]浅谈电磁流量计的应用及优缺点2017-08-19

- 操作工讲解智能电磁流量计的安装和维护【图2017-07-06

- 排除电磁流量计选择转子流量计的实例分析2017-07-08

- 电磁流量计被广泛需求使用 须注重质量才可2016-09-11