摘要:针对大庆石化公司废水处理厂预处理系统存在的管道、泵轮易堵,除油效果不佳,无除硫措施以及无法实现不停工检修等问题,在尽量利旧的原则下,通过增设格栅、调节除油罐、COD在线分析仪、电磁流量计、加药除硫装置以及对气浮单元进行优化等措施,实现了预处理系统水量水质的均衡稳定、系统无需停工检修的功能,提高了废水处理厂的抗冲击负荷能力,以供石化行业相关技术人员参考。

1 工程概况

大庆石化公司废水处理厂始建于1993年,原处理能力为600m3/h,采用传统老三套工艺(隔油、气浮、生化),出水水质达到《污水综合排放标准》(GB8978—1996)二级标准。随着炼油厂炼油能力扩大以及环保要求的提高,原废水处理厂需要进行提标改造。改造后处理能力提高至800m3/h,出水水质满足《污水综合排放标准》一级标准。改造工程投产运行后出水水质稳定达标。

废水处理厂改造后总的处理流程为格栅—沉砂—调节除油—斜板除油—两级气浮—A/O生化处理—纤维束过滤。

炼化企业含油废水具有水质、水量波动大、COD、油、SS含量高、污染物成分复杂的特点,预处理主要任务是去除水中悬浮物、油,调节pH,使水量及水质均衡稳定,其处理效果好坏直接关系到后续处理单元能否正常稳定运行,本文介绍了该项目中预处理即A/O生化处理之前的改造方案。

2 原预处理部分存在问题

2.1 工艺流程(见图1)

图1中原水由管道重力流入1#、2#沉砂池,2座沉砂池并联运行。废水经沉砂池去除沙砾后,进入提升水池(亦作泵前集水池),经泵提升进入调节除油罐,调节除油罐采用立式除油罐,是一种重力分离型除油设备,在除油罐内去除浮油和部分粒径较大的分散油后,出水进入斜板除油池进一步去除细小分散油,斜板除油池在池内设置了倾角为45°平行波纹板,用以去除60μm以上粒径的分散油粒。斜板除油池出水进入中和水池,在此进行酸碱调节及气力搅拌后,进入一级、二级气浮池,两级气浮均采用加药溶气气浮,进一步去除水中细小的悬浮物以及乳化油,二级气浮池出水进入后续生物处理单元。

2.2 原预处理系统存在的问题

通过现场踏勘并分析原有预处理工艺,确定该预处理流程存在如下问题:

(1)前端缺少格栅拦截进水中的大颗粒物。废水处理厂进水杂物较多,多次发生过管道、泵轮堵塞等故障,严重时引起电机烧毁。

(2)调节除油罐容积为10 000m3,仅有除油功能,无水量调节和均质功能。炼油厂各生产装置在运行过程中难免发生意外,导致瞬间大流量高浓度废水外排。如果这部分水直接进废水处理厂,必将影响系统正常运行,甚至导致微生物死亡,产生污泥上浮、流失等事故。

(3)根据废水处理厂运行经验,生化处理构筑物进水硫化物应控制在5mg/L以下,高于此值将对生化池中微生物生长产生抑制作用。根据业主提供废水处理厂2005年月平均硫化物数值,硫化物波动比较大(见表1),全年平均为8.7mg/L,原处理工艺流程中无去除硫化物措施。

(4)废水处理厂进水没有水质监控仪表,无法根据进水水质情况及时调整操作。

(5)两级气浮均采用加药气浮方式,气浮产泥量大,占“三泥”(油泥、浮渣、剩余污泥)处理总量的2/3以上,“三泥”装置脱水费用高。另外气浮池分离浮油含有较多药剂成分,难以回收利用。

(6)调节除油罐、提升水池均为1座,无法实现不停工检修。

3 改造措施

根据上述分析结果,确定如下改造方案,见图2。

改造内容如下。

(1)增加2台格栅。在两座沉砂池进水渠道前,各安装1台机械格栅,利用格栅拦截较大颗粒污染物,并通过螺旋输送器将栅渣运出系统,保护后续管道和设备。栅条间隙20mm,机械格栅设计两种自动启动方式:由PLC根据格栅前后液位差或时间定时控制;同时机旁设置急停、启动按钮。

(2)改造提升系统。新建1座提升水池,新增1台变频水泵。提升系统改造流程见图3,改造后的流程可以实现的功能为:

①新旧两座提升水池之间设置联通阀门,2座提升水池可以实现串并联运行;

②减少水泵启停次数。现有泵房为地上式泵房,提升水池为地下式,水泵启动前需要开启真空系统,启动时间较长,操作麻烦。新增1台自吸泵,水泵提升能力为600m3/h,该水泵配置变频控制,可以跟踪提升水池液位自动改变频率,以调节提升水量,从而减少水泵启停次数。

同时,调节除油罐进水管线上设置COD在线分析仪,及时了解水厂进水COD状况。

(3)改造调节除油罐系统。

新建1座与原有调节除油罐相同的罐体,并在新建罐体上设置液位变送器,出水管道增设电动控制阀、电磁流量计。改造后调节除油罐系统流程见图4。可以实现功能为:

①2座除油罐串联运行。正常情况下,打开阀门V1、V2、V4、V1′、V3′,关闭阀门V5、V3、V2′、V6原有10 000m3除油罐起除油作用,新建调节除油罐起到水质调节和均质作用。

②2座除油罐并联运行。打开阀门V1、V1′、V2、V2′、V5、V6,关闭阀门V4、V3、V3′,2座除油罐并联运行,在保证除油效果情况下,实现调节除油罐不停工检修。

③新建除油罐作为二次除油罐。当进水中含油量过高时,可以打开阀门V1、V2、V4、V1′、V2′,关闭阀门V5、V3、V3′,新建除油罐作为二次除油罐,以提高除油效率。

④超声波液位计可以实时监测新建调节除油罐液位,并可与电磁流量计和电动调节阀组成控制系统,充分利用调节除油罐调节能力,保证后续处理构筑物进水流量相对稳定。

(4)改造气浮系统。采用国内专利高效溶气技术,重点对两级气浮的溶气系统进行改造。改造后溶气系统可产生30μm左右微小气泡,微小气泡能充分捕捉极细小的悬浮物、分散油、乳化油,可在不投药状态下运行。为确保运行效果,取消原一级气浮加药系统,实现无药气浮;保留二级气浮加药系统,以去除水中表面带负电荷的悬浮物及剩余乳化油。改造后二级气浮系统运行成本降低,一级气浮浮渣不含任何药剂,减少浮渣量,便于浮油回收。一级气浮出水油含量可降至30mg/L,二级气浮出水油含量可降至20mg/L。一级气浮改造为无药气浮后,按照一级气浮投加絮凝剂30mg/L,水量800m3/h,浮渣含固率为4%计算,则每天可以减少浮渣量14.4m3。

气浮单元改造后的工艺流程见图5

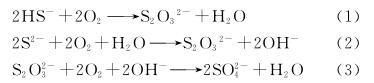

(5)增加除硫措施。增加氯化铁加药化学脱硫系统,以达到去除水中硫化物的目的。反应机理如下:

由式(1)~式(3)可知,废水中有毒硫化物或硫氢化物可被氧化为硫代硫酸盐和硫酸盐。但硫代硫酸盐毒性超过硫化物,在通常情况下硫代硫酸盐转变为硫酸盐的反应较为缓慢,大约只有10%的硫代硫酸盐被氧化为硫酸盐,需向水中投加催化剂,如硫酸锰、氯化铜和氯化铁等,以提高硫代硫酸盐转化率。由于氯化铁具有强腐蚀性,设计使用中须做好相应防护措施,如选用塑料加药管道,加药罐、加药泵周围地面贴耐酸碱瓷砖。

4 改造后的效果

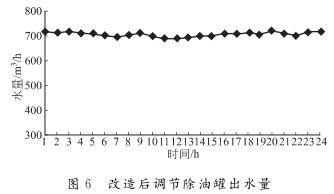

4.1 调节除油罐出水水量

由图6可以看出,改造后的调节除油罐出水稳定,为后续处理单元稳定运行创造了良好条件。

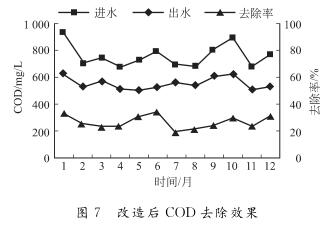

4.2 COD去除效果

由图7可以看出,改造后COD去除率在20%~40%,改造后预处理部分COD由进水的680~936mg/L降至出水的500~600mg/L,同时预处理部分起到了均质效果。

4.3 除油效果

由图8可以看出,改造后除油率在90%以上,预处理部分出水的油含量稳定在20mg/L以下。

5 改造费用

预处理部分改造总费用为893万元(见表2)。

6 结语

通过增设格栅、调节除油罐、COD在线分析仪、电磁流量计、加药除硫装置以及对气浮单元进行优化等措施,实现了石化废水处理厂预处理系统水量水质的均衡稳定、系统无需停工检修的功能,提高了废水处理厂的抗冲击负荷能力,以期为石化行业相关厂区的改扩建提供参考。

友情提示:本文中提到了不少的设备,诸如增设格栅、调节除油罐、COD在线分析仪、电磁流量计、加药除硫装置等,但是本站只出售电磁流量计,如果需要选型电磁流量计设备,可以前往http://www.shelok.net/products/

推荐资讯

- 对集流型电磁流量计进行改造提升封堵采油井2018-08-30

- 污泥流量计,测量污泥用电磁流量计2018-08-29

- 工艺操作对水煤浆电磁流量计的影响2018-08-29

- 管道杂散电流干扰对电磁流量计的影响及其排2018-08-28

- 部分填充式电磁流量计测量原理和特点2017-05-02

- 四氯化碳流量计,四氯化碳流量计厂家2018-05-29

- 电磁流量计在造纸厂纸浆流量测量中的应用2017-07-03

- 电磁流量计定量控制功能2018-08-06

- 金属壳体可以为电磁流量计市场带来可持续性2016-11-05

- 电磁流量计测量误差变大的原因分析及解决对2017-09-15

- 污水流量测量环节对于流量计特点分析与选用2017-07-22

- 基于流量计量仪表环境试验在线检测装置的研2017-08-03